Veel ATV-zendamateurs hebben een Syncsmurf 2 of 3 printje. Een mooie behuizing konden we niet leveren destijds, maar daar is nu verandering in gekomen! Ik kan nu een leuke behuizing aanbieden met een makkelijk klikdeksel, speciaal gemaakt voor de Syncsmurf 2 en 3! Zelfs de kleur is speciaal afgestemd op deze bijzondere schakeling.

Veel ATV-zendamateurs hebben een Syncsmurf 2 of 3 printje. Een mooie behuizing konden we niet leveren destijds, maar daar is nu verandering in gekomen! Ik kan nu een leuke behuizing aanbieden met een makkelijk klikdeksel, speciaal gemaakt voor de Syncsmurf 2 en 3! Zelfs de kleur is speciaal afgestemd op deze bijzondere schakeling.

Ik heb al een tijdje een Wanhao Duplicator I3 plus gemodificeerde 3D printer en ben veel wezen experimenteren met het printen in ABS plastic. Ook David PE1MUD heeft dezelfde printer en we delen veel informatie met elkaar.

Deze ABS plastic is het soort plastic wat ook gebruikt wordt in de industrie, elektronica, etc. Standaard wordt er meestal met PLA plastics geprint. Deze plastics hebben veel voordelen: het print eenvoudiger, er worden weinig eisen gesteld aan printer eigenschappen op het gebied van printbedtemperatuur en kastisolatie. Het krimpt ook nauwelijks tijdens het afkoelen, dus het breekt veel minder snel stuk in dunne wanden. Maar PLA heeft ook grote nadelen: hoewel heel goed voor het milieu, maar voor onze toepassing niet handig: het is biologisch afbreekbaar. Na enkele jaren zal het plastic mogelijk broos kunnen worden. Daarnaast is het heel slecht bestand tegen wat hogere temperaturen. Boven 50°C begint PLA al zacht te worden. Om die reden wilde ik de Syncsmurf behuizing in ABS printen.

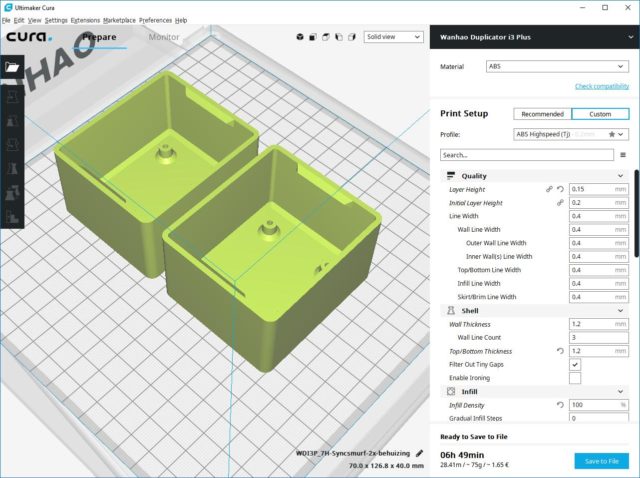

Ik heb veel moeten tweaken met het ontwerp en printerinstellingen voor ik een goede behuizing had, zonder scheuren in de wanden. Ook de laaghechting was eerst matig, waardoor de draadjes plastic los kwamen te zitten als je kracht zette op de randen. Dat is nu allemaal onder controle. Nadeel: de printtijd is best fors: voor één behuizing is de printer ongeveer 7 uren bezig met printen! Dat is dan inclusief de deksel. Maar goed, ik hoef er niet op te wachten natuurlijk. Gewoon op een vrije dag een paar tegelijkertijd printen en op den duur is de printer vanzelf klaar.

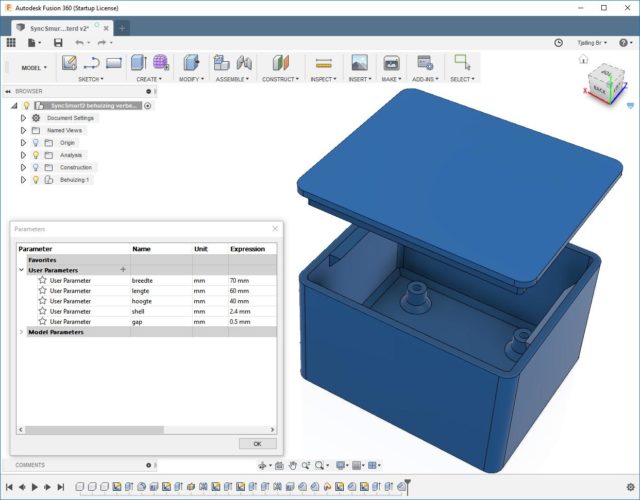

Ik heb de behuizing in Fusion360 ontworpen. Ik heb daar deze tutorial als leerbron en ter inspiratie voor gebruikt: Link

Na het ontwerpen moet slicer software de G-code genereren voor de 3D printer. Ik heb Cura van Ultimaker gebruikt. Hier ben ik lang mee bezig geweest om een goede balans te vinden tussen printtijd en kwaliteit. ABS is lastig voor opstaande randen, vanwege de krimp tijdens afkoelen. Door het printbed erg warm te laten (ca. 100°C) tijdens het printen en de behuizing rond de printer gesloten te laten, is de afkoeling relatief gezien beperkt.

Deze behuizing heeft deze afmetingen: 70mm x 60mm x 42mm.

Wil jij zo’n behuizing? Binnenkort komt hier een link naar een bestelformulier. Je kan je interesse ook alvast kenbaar maken via de contactbutton op deze site. De prijs zal ongeveer een tientje bedragen plus eventuele verzendkosten en/of opties (schakelaars, potmeter, knop). Ik ben nog aan het nadenken over het aanbieden van de optie van geboorde gaten. Veel mensen hebben eigen voorkeuren voor de plaatsing van de externe onderdelen.