Inleiding

Mensen die zelf yagi’s bouwen met wat dikkere elementen (>10mm) kiezen er vaak voor om de elementen bovenop de boom / drager te monteren. Met goede bevestigingsmaterialen is zodoende een stevige constructie mogelijk. Er blijken veel creatieve oplossingen te worden gebruikt. Van bouwmarkt materialen tot speciale blokjes (of pijpklemmen/buisklemmen) van specialistische leveranciers binnen de installatietechniek.

Over dat laatste kwam ik met Ruud PE1POA in gesprek. Hij stuurde me een link van een winkel en liet me wat van deze pijpklemmen zien. Hij gaf me aan dat dit altijd een compromis is. Het is immers niet ontworpen voor yagi antennes, maar het functioneerde wel prima.

3D printing

Ik dacht; zoiets is ook wel door mijzelf te ontwerpen in een CAD programma en dan kan ik bij wijze van proef een print maken met mijn 3D printer. Dan kunnen we het precies op maat maken, met een ideale fitting voor de elementen. We hebben het ook over soorten plastic gehad, want dit moet wel speciale eigenschappen hebben om buiten in weer en wind te hangen. Daarnaast moet het bestand zijn tegen UV straling van de zon en moet het een best groot temperatuurbereik aan kunnen. Je wil immers niet dat je buurman boos op de stoep staat met een paar elementen in zijn hand die hij net uit zijn autoruit heeft getrokken.

Het meestgebruikte 3D printer materiaal PLA is beslist niet geschikt voor jarenlange montage in de buitenlucht. PLA is namelijk biologisch afbreekbaar plastic. PLA is keihard bij lage temperaturen maar wordt al zacht vanaf 50 graden Celsius. Het is ook maar weinig bestand tegen UV straling.

Gelukkig heb ik een speciaal omgebouwde 3D printer om ook met ABS en ASA te kunnen printen. ASA heeft perfecte eigenschappen en dat wilde ik dan ook gebruiken. Dit is bekend van bijvoorbeeld auto-onderdelen, zoals bumpers en dashboards. Het is gerelateerd aan ABS, maar beter bruikbaar voor buitentoepassingen. PETG schijnt ook wel geschikt te zijn, maar dat heb ik niet goed onderzocht nog.

ASA moet geprint worden met een extrudertemperatuur van ca. 240 graden Celsius. Het printbed moet ongeveer 80-100 graden Celsius zijn en er moet in een gesloten kast geprint worden om ongewenste krimp van het plastic te minimaliseren tijdens het printproces. Dit kan anders tot vervorming leiden, of zelfs scheuren in het plastic tijdens het printen. Dus de printer moet flink opgestookt worden. Tijdens het printen met ASA (en ook ABS) komen er giftige dampen vrij, dus moet er goed geventileerd worden.

Ontwerp

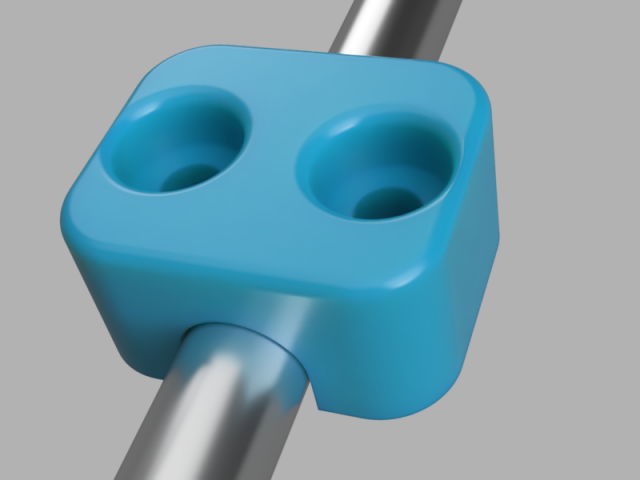

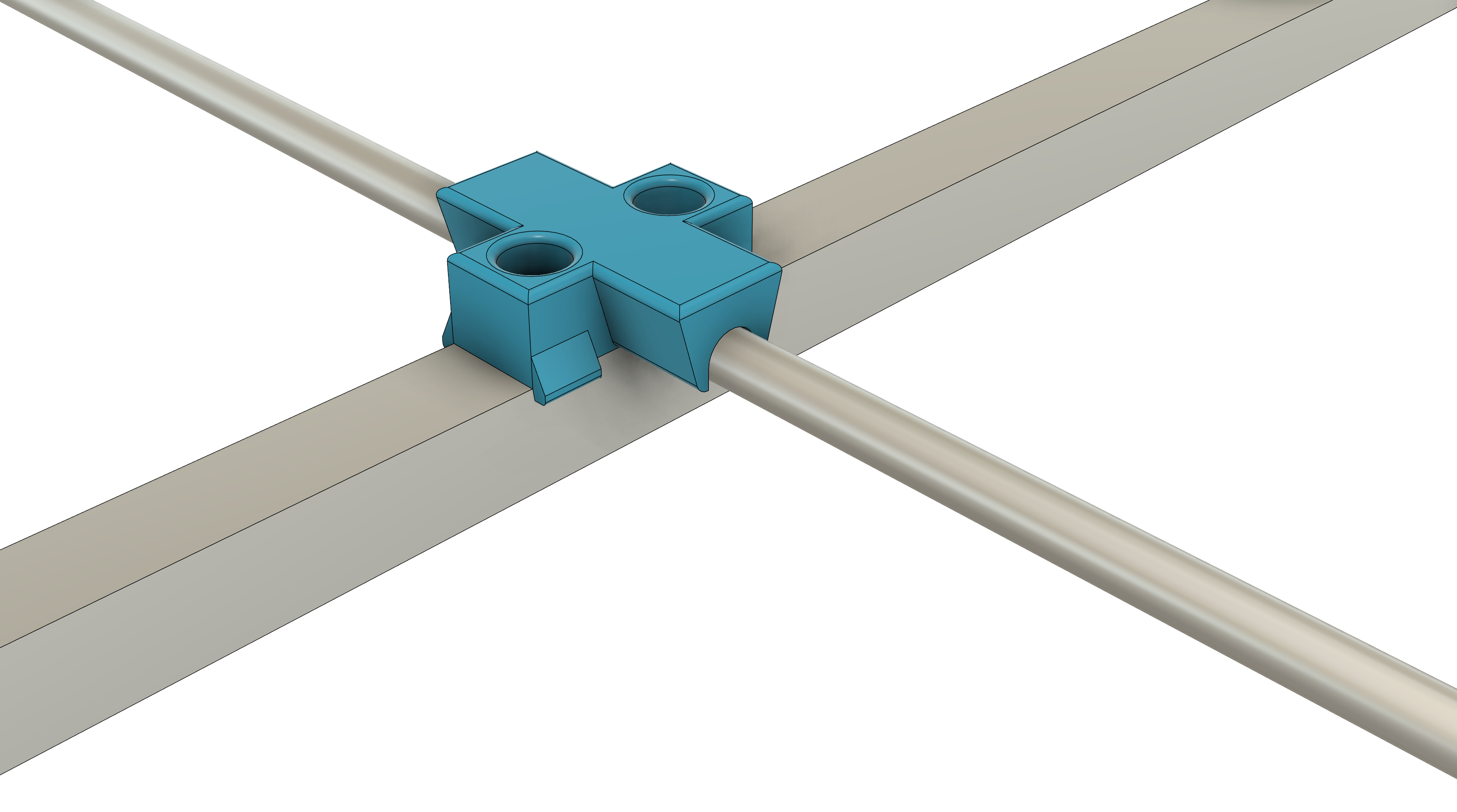

Het eerste ontwerp was een bijna kopie van het blokje van de webshop. In overleg met Ruud heb ik de maatvoering geoptimaliseerd voor 12mm buis die hij wilde gebruiken. We wilden onder andere dat de elementen door het blokje vastgedrukt zouden worden op de boom. Nét voldoende, zodat het blokje strak op de boom vastgeschroefd kon worden zonder een spleet. Het element mocht daarbij wel iets vervormen, maar niet indeuken. Op die manier zou het element prima op zijn plaats blijven.

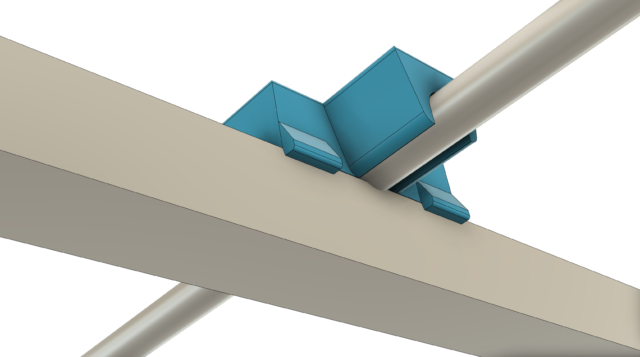

Qua hoogte was het wel goed, maar het blokje was te breed voor de boom. De boom is niet afgebeeld in bovenstaande afbeelding, maar die komt natuurlijk haaks op het afgebeelde element. Dat het blokje wat te breed was, was op zich niks mis mee. Het element zou op deze manier nog wat beter in positie kunnen blijven. Maar ik kon het zelf anders ontwerpen, dus waarom niet!

Versie 2

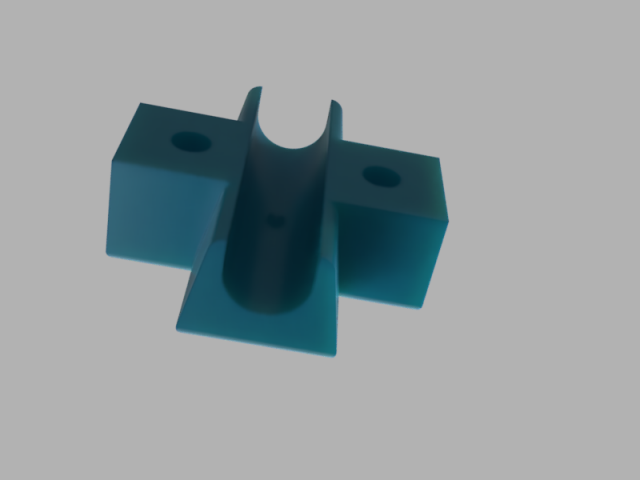

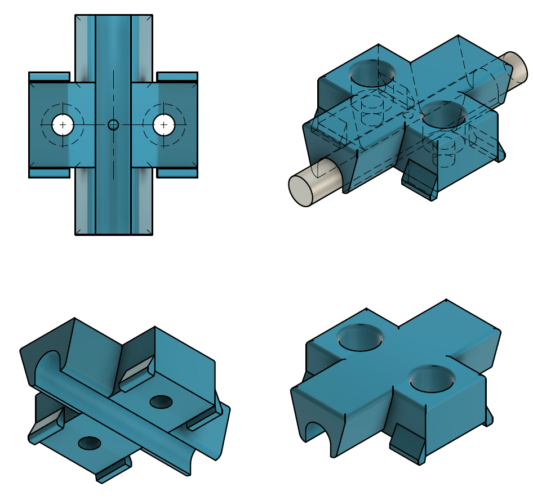

Ik wilde het blokje precies de breedte geven van de boom (20mm), met twee zijvleugels die het element mooi haaks zou vasthouden op de boom. Het moest ook goed te printen zijn. Daar moest ik ook rekening mee houden, om ruwe oppervlakken te voorkomen op bepaalde punten (printsupport voor de kenners). Om die reden wilde ik het blokje op de kop kunnen printen om de buisdoorvoer mooi glad te houden.

Na wat concepten was het naar mijn zin. Hieronder is een render uit het CAD programma:

De 3D printer doet er ca 2 uur per pijpklem over om deze te printen, omdat ik de lagen sterk gehecht wil hebben.

Versie 3

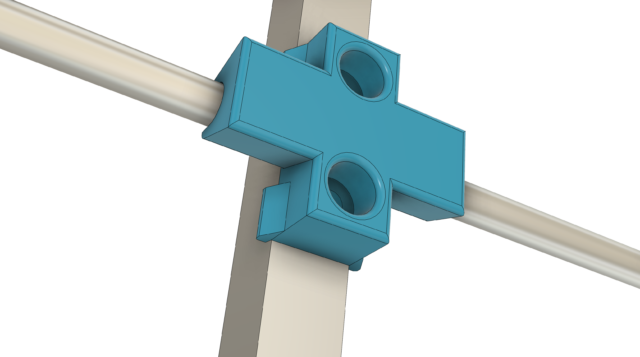

En ook deze heeft nog een update gehad. David PE1MUD kwam met het idee van kleine geleiders voor langs de boom, zodat de haakse positie van de elementen altijd goed is. Deze geleiders lopen een beetje schuin, zodat het geen last heeft van kleine productievariaties van de aluminium drager.

Beperkingen

Ik heb momenteel geen isolatielaag beschikbaar om de elementen te isoleren van de boom. Dit is op zich wel makkelijk te maken, maar ik zie daar vooralsnog geen reden toe. Op het middenpunt van de elementen loopt geen stroom, dus als je een yagi goed bouwt naar een uitgedacht ontwerp, dan zou het isoleren niet nodig hoeven zijn. Maar misschien ben ik niet goed op de hoogte van een goede reden, dus geef gerust je visie in het reactieveld.

Momenteel heb ik nog geen ontwerp voor elementen kleiner dan 10mm doorsnede. Dit vraagt een andere aanpak.

Verkrijgbaarheid

Ik wilde ze aanvankelijk te koop gaan aanbieden, om de vele 3D printerkosten en onderhoud een beetje terug te gaan verdienen. Maar het aanbieden en verkopen is me bij nader inzien teveel werk. Mocht je toch interesse hebben, geef dan maar een seintje. De richtprijs is ca €4,00 per klem, maar kan wat lager worden bij een groter aantal.

Zelf printen? Geef maar een bericht en dan bespreken we of ik jouw gewenste maten kan renderen naar een STL file.

Een paar reminders: print echt niet dergelijke klemmen met PLA en deze oplossing is niet voor yagi’s met dunnere elementen (bijvoorbeeld een UHF yagi). 10mm dikte voor de elementen minimaal en 20mm dikte voor de boom minimaal (15mm wil ik nog wel proberen te renderen indien gewenst).

Gebruiksaanwijzing

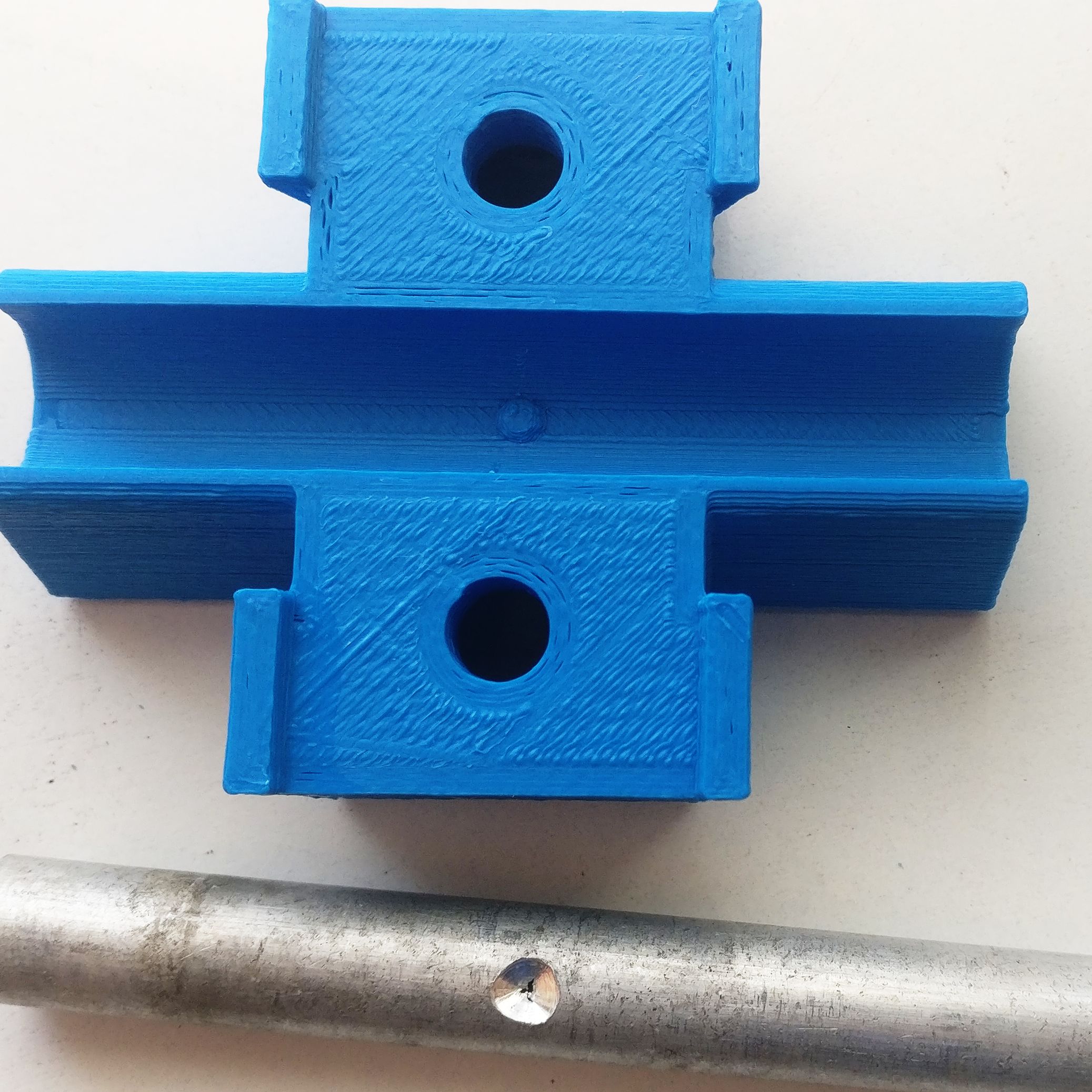

Boor met een 4mm metaalboor een verdieping (geen gat, niet te diep) in het middelpunt van het buiselement, zodat hierin de centrering kan vallen van de buisklem (zie foto). Tijdens het klemmen moet de centrering goed in de verdieping vallen. Tijdens het aandraaien van de M6 moeren moet rekening gehouden worden met het aandrukken van het buiselement. Draai de beide moeren om en om steeds iets meer aan, tot het buiselement voldoende aangedrukt is. Voorkom vervorming en verzwakking van de buisklem door de moeren niet te strak aan te draaien.

Een stuke kapton tape isoleed goed.

Deze klem heeft wel als eigenschap de element stevig aan te drukken. Ik ben wel bang dat tape snel zal beschadigen. Ik kan best een recht kunstof plaatje ontwerpen die tussen het element en de boom komt, maar ik zie vooralsnog geen reden om dat te doen.